Лекарство от потерь

Считается, что термин «бережливое производство» и собственно производственную систему, основанную на принципах бережливости во всём, — придумал основатель японской фирмы Тойота Тайити Оно по окончанию Второй Мировой войны…

Владимир ИЛЬИЦКИЙ

Фото Вячеслава НЕСТЕРОВА

Так или иначе, отдельные её элементы уже применялись Фредериком Тейлором и Генри Фордом да и другими американскими и европейскими предприятиями ещё раньше. Россия – не исключение. Другое дело, что по ряду причин «заокеанская премудрость» у нас не приживалась.

Мне в пору работы главным технологом на МЭАМЗе приходилось довольно жёстко настаивать на том, чтобы слесари-сборщики работали по науке, а не как им было «удобно».

Практически все нововведения принимались в штыки, чему было простое объяснение – любое внедрённое новшество вело к снижению расценок на те или иные технологические операции.

Казалось бы, эффективность и культура производства росли, а зарплата – снижалось. Кому это могло понравиться?

Сегодняшний курс на повсеместное повышение зарплаты выбран абсолютно правильно. Сильный стимулирующий «рычаг». Я бы предложил узаконить минимальную зарплату для производственников на уровне не ниже 40 тыс. рублей. А налог на прибыль с этих предприятий – существенно снизить. Ведь в результате вырастет НДФЛ.

Важно при этом, чтобы повышалась производительность труда или, как говорилось в наше время, «съём продукции с квадратного метра производственной площади…

Как перечисленные факторы сказываются на тех участках, где в ОАО «Метровагонмаш» ведётся внедрение бережливого производства, рассказывает главный специалист проекта Валентина КИРИЛЕНКО.

С Валентиной Николаевной мы ходим по цехам, меняющимся прямо на глазах. В одном монтируют под плитку полы, пожалуй, впервые за всю 100-летнюю историю. В другом – демонтируют старое оборудование в целом пролёте, чтобы свести в одно место все работы по сборке-сварке рам тележек.

(«Ты когда-нибудь видел, чтобы в цехах мыли полы?!» — смеётся наш фотограф. Навстречу нам движется рабочий с моечной машиной…)

На первый взгляд, это обычные плановые действия, но начаты они были именно потому, что процесс внедрения бережливого производства набрал положительную тенденцию. Не только в технологическом плане, но и в сознании людей.

По словам Кириленко, бережливое производство (БП) – понятие всеобъемлющее, то есть включает все этапы технологической подготовки производства и само производство, как таковое.

На каждом участке – своя специфика. Где-то следует поменять оборудование, а где-то – иначе организовать рабочие места. Практически везде следует внедрять новую систему производственного планирования.

Но вообще-то, освоение бережливого производства – задача в первую очередь управленческая. Цель – снизить потери, которые «могут находиться где угодно», и до конца неискоренимы в принципе. Есть они и в Японии, и в США и в Европе, а уж в России – столько, что не счесть.

Классификацией, установленной дотошными японцами, определены семь видов потерь. Без этих «классических» потерь не обходится ни один производственный участок. «Мы их выявляем и с ними – боремся». «Мы» — это отдел БП, в котором десять специалистов.

«Наша работа заключается в том, — продолжает Кириленко, — чтобы оценить участок с точки зрения потерь, и оптимизировать здесь дело так, чтобы сократить эти потери и получить экономический эффект».

Повысить производительность труда, снизить уровень запасов – эти задачи имеют вполне конкретный набор решений и «инструментов». Более того, каждый такой «инструмент» уже ориентирован на конкретный результат – исчисляемый и. следовательно, подлежащий планированию. Это всё равно как принимать известное лекарство от выявленной болезни.

Первоначальная реакция отторжения нововведений со стороны цехового персонала сходит на нет, как только люди понимают: работать становится легче. К тому же бережливое отношение к персоналу – первый пункт в бережливом производстве.

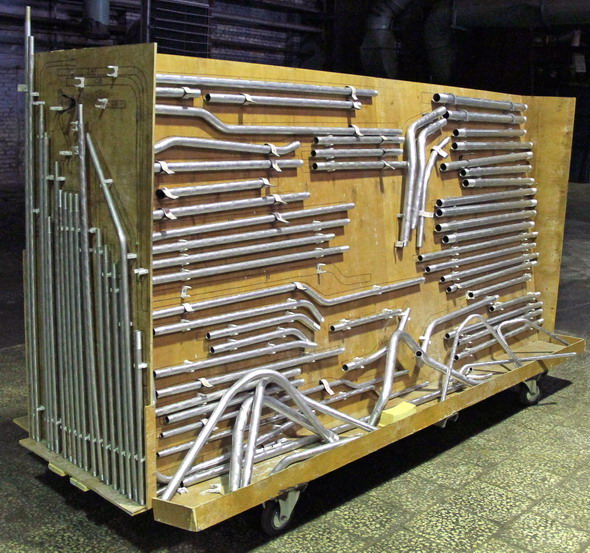

Участок по выпуску кондуитов и трубопроводов встретил нас идеальным порядком. Чётко выявлен здесь и «материальный поток», от точки входа заготовок до точки выхода готовых деталей, где находится «супермаркет»: готовые детали разложены точно, как в магазине.

Разное значение производственных зон обозначено на полу – цветной разметкой. Синяя сплошная – готовая продукция, синяя пунктирная – промежуточная фаза между гибкой и сваркой.

Здесь же видим установленный на тележке стенд, он демонстрирует весь комплект деталей, необходимых для одного метровагона. Таким комплектом его и отдают на сборку каждого вагона точно в срок по системе канбан, а не сваливают в сборочном цехе все изготовленные детали.

Канбан – в переводе с японского «карточка» — сигнал, поданный тем или иным способом с одного участка на другой. Карточка, на которой обозначено, каких деталей не хватает, означающее то же самое пустая тара или двойной контейнер: пустую его часть отправляют к поставщику, а с полной – работают. Система позволяет сократить запасы и не искать по всем углам нужные детали в сборочных цехах.

Участок, кстати, по его экономике просчитан-пересчитан, и в результате он получит дополнительно два импортных трубогибочных станка с ЧПУ, и сюда переведут изготовление трубопроводов на все изделия.

А вот другой «инструмент». Самостоятельно выявляя проблемы на участке, его работники вписывают их в общий перечень, вывешенный на так называемом стенде визуального менеджмента.

«Мы заставляем потом заводские службы эти проблемы решать». Решена вовремя – вычёркивается из перечня зелёным фломастером, не вовремя – красным. Видя, что процесс пошёл, рабочие активизируются. У некоторых эта активность становится принципиальной позицией, за что их даже повышают в должности.

Есть на заводе примеры, когда мастер становится заместителем начальник цеха, а рабочий – старшим мастером.

Задача ведь состоит в том, чтобы сами работники совершенствовали то дело, которым они занимаются. Ведь и специалистам по БП отводится на внедрение два месяца, а дальше они поддерживают работников участка только методически и через обучение новому.

Пока системой БП на заводе охвачено 24 участка – примерно треть от существующих. К тому же серьёзная перестройка их работы требует финансовых вложений.

Кириленко – самокритична. На других предприятиях Трансмашхолдинга по внедрению БП продвинулись дальше, в частности, на Тверском вагонном заводе — с недавнего времени он работает с Метровагонмашем очень плотно. Сложность в том, что широкие преобразования нужно проводить без отрыва от основной работы.

Начальник рамно-тележечного участка Вячеслав Рыжков также говорит об осознанном стремлении своих подчинённых снизить производственные расходы, а, следовательно, и себестоимость изделия, не забывая при этом о технике безопасности и охране труда. «Некоторые наши рабочие, — говорит он, — могут даже небольшое совещание провести по выявленной проблеме».

Самостоятельность рабочих видна даже в организации отдыха. На одном из участков видим отгороженное место для настольного тенниса с установленным расписанием игр в обеденное время и в пересменку. Одни играют, другие в то время изучают плакаты по БП. Это значит – втянулись.

Слыщал, что Мытищам стал помогать в производстве вагонов Тверской вагоностроительный завод. Метровагонмаш собственными силами не справляется?..

Скоро МВМ будет отмечать 115-летие, и мы, надеюсь, сможем задать его руководству этот сакраментальный вопрос!

Обещание я сдержал — читай моё интервью с А.Андреевым.